Świat elektroniki stawia na montaż powierzchniowy SMT. Dlaczego zyskał taką popularność?

Miniaturyzacja w technologii nie zwalnia tempa. Coraz więcej urządzeń jest dostępne w wersji „mini” gwarantując przy tym nadal te same funkcje i możliwości. Niektóre urządzenia w takich rozmiarach nie mogłyby istnieć, gdyby nie technologie, które temu sprzyjają.

Montaż powierzchniowy elektroniki SMT (ang. Surface Mount Technology) wypiera stopniowo montaż przewlekany THT (ang. Through-Hole Technology) i wpisuje się to we wspomniane światowe trendy. Aby urządzenia były zminiaturyzowane ich elementy też muszą być odpowiedniej wielkości. W związku z tym komponenty wykorzystywane w procesie produkcji muszą być bardzo małe. Oczywiście nie może mieć to wpływu na jakość, gdyż rynek technologiczny stawia poprzeczkę coraz wyżej.

Definicja montażu powierzchniowego SMT

Montaż elementów elektronicznych SMT to gwarancja wysokiej jakości technologii wykorzystywanej w procesie produkcji urządzeń elektronicznych. Montaż powierzchniowy, czyli SMT (ang. surface-mount technology), jest metodą umieszczania elementów elektronicznych bezpośrednio na powierzchni płytki z nadrukowanym obwodem (PCB). Technologia ta, mimo potrzeby początkowej inwestycji w park maszynowy, pozwala na obniżenie kosztów produkcji układów (automatyzacja procesu), a także bardziej efektywnego wykorzystania przestrzeni PCB. Dzięki wprowadzeniu tej technologii możliwe jest budowanie bardziej złożonych i wydajnych obwodów elektronicznych, co przekłada się na jej coraz większą popularność - widoczną chociażby w łatwym dostępie do komponentów. Zaletą takiej technologii jest możliwość osadzania tych komponentów z obydwu stron płytki.

SMT - wykorzystywane materiały

Montaż elektroniki tą metodą wymaga dedykowanych dla tego rozwiązania materiałów:

• płytka PCB – (ang. Printed Circuit Board) płytka wykonana z materiału izolacyjnego, pokryta folią przewodzącą, służąca do montażu elementów elektronicznych;

• pasta lutownicza - mieszanina topnika i małych cząstek lutu. Na potrzeby procesu technologicznego SMT stosuje się te z dodatkiem stopów cyny;

• środek czyszczący - na bazie alkoholu izopropylowego, stosowany do czyszczenia “na mokro”.

Jak wygląda proces montażu powierzchniowego SMT obwodów drukowanych?

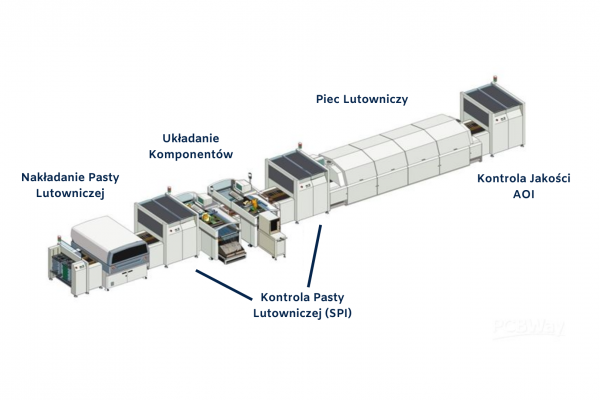

Podczas montażu powierzchniowego SMT płytka PCB przechodzi przez sześć etapów:

1. Programowanie maszynowe

Montaż powierzchniowy rozpoczyna się od skonfigurowania wszystkich maszyn, biorących udział w procesie, zgodnie ze specyfiką, jakiej wymaga montaż elektroniki dla danego układu. Maszyny takie jak automat pick&place czy AOI (Automated Optical Inspection) będą wymagały stworzenia planu, który najlepiej jest generować na podstawie danych CAD, które często bywają niedostępne. Z tego powodu, w procesie projektowania wykorzystuje się dane Gerber, które są prawie zawsze dostępne (są one wymagane do wyprodukowania płytki PCB). Dlatego też, jeżeli dane Gerber są jedynymi dostępnymi danymi, tworzenie listy umieszczania centroidów, komponentów - pliku CPL lub pliku XY może być czasochłonne, dlatego kontraktowy producent elektroniki może zaoferować tego typu usługę.

2. Naniesienie pasty lutowniczej

Montaż elektroniki rozpoczyna się od nałożenia pasty lutowniczej za pomocą szablonu i rakli na odpowiednie pola pojedynczej płytki PCB. Jest to najczęściej stosowana metoda nakładania pasty lutowniczej. Etap nakładania pasty lutowniczej na płytkę jest obarczony największym ryzykiem powstawania błędów. Aby uniknąć błędów należy szczególną uwagę zwrócić na: kształt i wielkość apertur, grubość szablonu oraz mechanizm napinania na ramie sitodrukarki.

3. Kontrola pasty lutowniczej

W trakcie montażu powierzchniowego SMT dokonywana jest kontrola optyczna. Systemy kontroli używane w drukarkach pasty lutowniczej wykorzystują technologię 2D, podczas gdy dedykowane maszyny SPI wykorzystują technologię 3D. Maszyna SPI w procesie inspekcji korzysta z kilku kamer rozmieszczonych w różnych miejscach. Dzięki temu jest w stanie generować trójwymiarowy obraz powierzchni płytki. Na uzyskanym obrazie sprzęt do automatycznej inspekcji dokonuje porównania wyglądu poszczególnych miejsc nałożenia pasty. Sprawdza m.in. wysokość, nadmiar, niedobór, zanieczyszczenia oraz mostki.

4. Układanie komponentów

Następną częścią procesu produkcyjnego jest umieszczenie na nałożonej paście lutowniczej komponentów. Każdy montowany element jest pobierany z opakowania za pomocą podajnika, uprzednio sprawdzany przez system wizyjny, po czym precyzyjnie umieszczony w zaprogramowanym miejscu. Czynność ta wykonywana jest automatyczne przez maszynę pick&place. Automaty te pracują z bardzo dużą szybkością. Niektóre z nich są w stanie rozmieszczać nawet od 100 do 120 tys. komponentów na godzinę.

5. Lutowanie w piecu lutowniczym

Płytka z rozmieszczonymi na niej komponentami przechodzi przez urządzenie będące podzielonym na kilka stref piecem. Utrzymuje on różne wartości temperatury w każdej ze stref. Temperatury w nich dobiera się w zależności od szczegółów konstrukcji obwodu. Robi się to w taki sposób, by zapewnić maksymalnie efektywny rozpływ lutowia i powstanie wysokiej jakości połączeń lutowniczych. Połączenia lutownicze tworzone są przez roztapiającą się, a następnie krzepnącą pastę lutowniczą.

6. Kontrola na AOI jakości montażu elektroniki

Po zakończeniu procesu lutowania gotową płytkę poddaje się zazwyczaj sprawdzeniu przez urządzenia do AOI (Automated Optical Inspection). Za pomocą kilku kamer wysokiej rozdzielczości skanowane są obwody drukowane pod kątem cech charakterystycznych dla powierzchni PCB. Wykryte zostają plamy, zwarcia, zarysowania, zastosowanie nieprawidłowego komponentu lub jego brak, otwarte obwody oraz zaburzenia w obszarze lutu. Uzyskany obraz porównywany jest ponadto z wczytanym do maszyny obrazem wzorcowej płytki. Zwiększa to skuteczność algorytmów rozpoznawania wzorców.

Wady i zalety montażu SMT

Montaż powierzchniowy posiada szereg zalet:

- dzięki pełnej automatyzacji montaż komponentów jest szybszy, niż w przypadku ręcznego układania elementów na płytce PCB,

- komponenty używane w montażu SMT mogą być mniejsze i lżejsze w porównaniu z ich odpowiednikami z otworami przelotowymi (THT),

- ten typ montażu pozwala na dużo większą gęstość ułożenia komponentów (są mniejsze) oraz zapewnia dużo więcej połączeń na komponent (dzięki zastosowaniu łączenia pastą lutowniczą),

- komponenty mogą zostać umieszczane po obu stronach płytki PCB - brak przewlekań zwiększa powierzchnię do wykorzystania,

- tańsze od poprzedników - automatyzacja procesu produkcji.

Wad nie jest zbyt wiele, jednak dla pełnego obrazu sytuacji należy o nich wspomnieć:

- SMT wymaga dużej dbałości o szczegóły, wyższej niż w przypadku montażu THT,

- inwestycja w urządzenie - maszyna jest kosztowna, jednak inwestycja się zwraca.

Dobre praktyki stosowane w montażu SMT

Ochrona przed wyładowaniami elektrostatycznymi

Electrostatic Discharge (ESD), czyli wyładowania elektrostatyczne są zagrożeniem dla urządzeń elektronicznych o dużej czułości. Podczas montażu wrażliwych elementów powinno stosować się uziemione maty, by nie uszkodzić elementów. Dobry dostawca EMS będzie posiadał również system podłogowy zbudowany na bazie żywicy, który przeciwdziała stanom naelektryzowania.

Zabezpieczenie komponentów MSD

Komponenty MSD (Moisture Sensitive Devices) są wrażliwe na działanie wilgoci, fabrycznie są one pakowane próżniowo. Po otwarciu opakowania, komponent MSD musi zostać zamontowany i poddany procesowi lutowania rozpływowego w ściśle określonych ramach czasowych. Po otwarciu opakowania należy sprawdzić datę szczelności na etykiecie oraz wskaźnik wilgoci na worku.

Jeśli podczas produkcji opakowanie komponentów SMD nie zostanie zużyte, jego zawartość powinna być przechowywana w szafie osuszającej. Ważne jest monitorowanie terminów ważności i eksploatacji składowanych komponentów MSD.

Podwójna kontrola jakości

Poza wykorzystaniem do kontroli jakości gotowego wyrobu maszyn AOI, warto zastosować dodatkowe sprawdzenie zespołu za pomocą promieni rentgenowskich. Wychwytuje ona błędy, których nie znajdzie AOI - ilość pustek występujących w połączeniach lutowniczych, czy weryfikacja właściwego wypełnienia otworu lutowniczego w procesie lutowania.

Dodatkowa inspekcja zmniejsza ryzyko powielenia błędów w kolejnych procesach produkcji.

Montaż powierzchniowy, choć początkowo stanowi sporą inwestycję, jest aktualnie jednym z najefektywniejszych sposobów montażu elektroniki. Jest procesem wydajnym, szybkim, precyzyjnym, w pełni zautomatyzowanym. Aby zwiększyć wydajność produkcyjną i zminimalizować popełnienie błędów warto zastanowić się nad wyszukaniem kontraktowych producentów elektroniki. Specjalistyczne firmy to odpowiednio przygotowani specjaliści oraz linie produkcyjne spełniające najwyższe światowe normy jakości i bezpieczeństwa. Możliwości, które daje technologia montażu powierzchniowego SMT znacznie optymalizują koszty produkcji a w związku z tym podnoszą rentowność firmy.

Czytaj więcej o montażu powierzchniowym SMT.